|

|||||||||

|

|

|||||||||

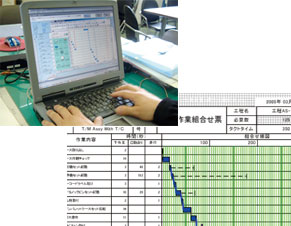

当工場では自動車用のATやクラッチ板など、駆動系部品を製造しています。作業効率を高めるため積極的に改善対策に取り組んでいます。10年程前から、作業の現状を分析・検討する指標資料として、「作業標準表」「レイアウト図」「作業分析図」を活用。この資料から問題点を見つけ、ムリ・ムラ・ムダを省くために作業の工程を入れ替えたり、作業者への助言を行ったりして、役立てています。改善のため必要な基礎資料は、従来からパソコンで作成していました。しかし、作成作業に時間をとられ、とくに作業手順を入れ替えて検討するときなどは手作業で表を切り貼りするなど手間がかかることが課題でした。また、資料も数字などが多く、わかりにくい点も改善点でした。

アイシン精機株式会社 小川工場様

工場管理グループ

駆動2課(現場責任者) |

|||||||||

|

|||||||||

|

|||||||||